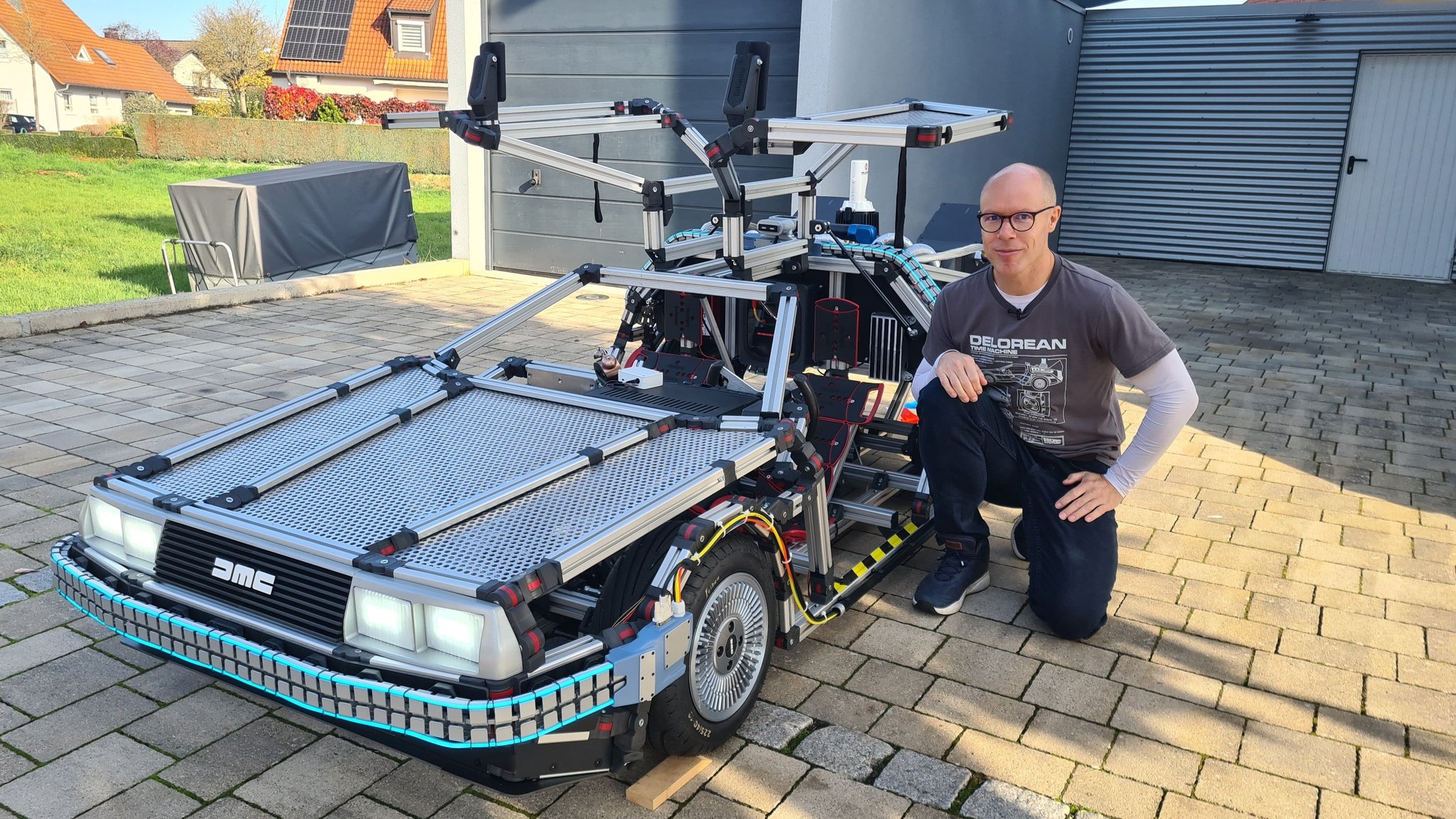

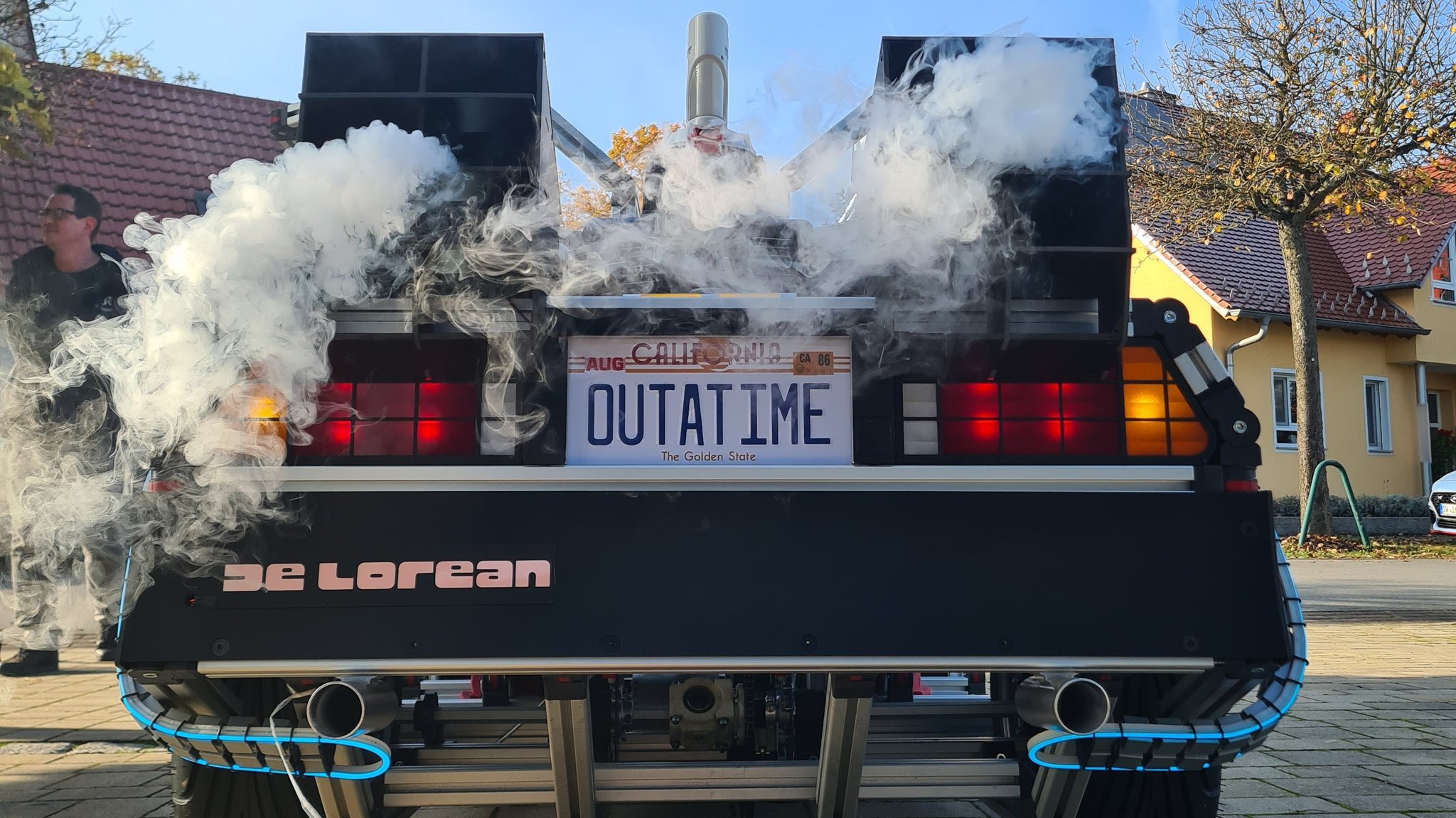

Der Flux-Kompensator leuchtet, sein typischer Sound ertönt, aus dem Heck qualmt es, die Flügeltüren stehen hochgeklappt – der DeLorean von Jan Wittholz sieht fast genauso aus wie der aus der "Zurück in die Zukunft"-Filmreihe. Etwas geschrumpft auf zwei Drittel der Original-Größe ist das Modell zum großen Teil im 3D-Drucker entstanden. Die stehen im Keller des Hauses von Jan Wittholz in Grafenrheinfeld. Dort hat der Ingenieur den DeLorean auch zusammengeschraubt.

Kreative Arbeit beginnt vor dem Druck

Das erste Teil: eine Felge, die als strukturelles Bauteil Gewicht tragen muss. Mit einer speziellen Software, einem CAD-Programm, erstellt Jan Wittholz zunächst ein Modell der Felge am Computer. "Das ist wirklich die kreative Arbeit, das muss ich modellieren und auch schon im Hinterkopf haben: Wie will ich's drucken?", erklärt der leidenschaftliche Tüftler und Bastler.

Für den Druck selbst hat er handelsübliche 3D-Drucker für seine Zwecke leicht modifiziert und in ein Gehäuse gesetzt. So kann er auch Materialien drucken, die dabei höhere Temperaturen benötigen – in diesem Fall mit ABS-Kunststoff, wie er oft in Kinderspielzeug zu finden ist.

3D-Druck hat Grenzen

Über 1.100 Stunden haben die Drucker an den Teilen gedruckt, allein die Felge braucht eineinhalb Tage. Dabei stößt der 3D-Druck schnell an seine Grenzen – man kann nicht so einfach alles drucken, zum Beispiel Überhänge in die Luft. "Man kann nicht einfach ein Würstchen in die Luft drucken, weil es nichts hat, worauf es bleibt", so Wittholz.

Auch an der Temperatureinstellung könne man leicht scheitern. "Es kann sein, dass man die falschen Temperaturen einstellt, und das Material dann einfach nicht schmelzen will", erklärt der Ingenieur. Genauso könne die Temperatur aber auch zu heiß sein, so "dass die Bauteile dann nichts werden, weil die Lage, die davor gedruckt worden ist, noch nicht erstarrt ist, bevor die neue Lage drauf gedruckt wird."

Wittholz: "Mehr Arbeit als man denkt"

Letztendlich investierte Jan Wittholz viel Zeit ins Basteln. Über 700 Stunden hat er an seinem DeLorean getüftelt, geschraubt, gebaut – bis ins letzte Detail. Zum Beispiel an den vielen kleinen Klämmerchen aus dem Drucker, die den Neon-Lichtstreifen rund um das Auto halten sollen. Alle mussten per Hand gebogen werden.

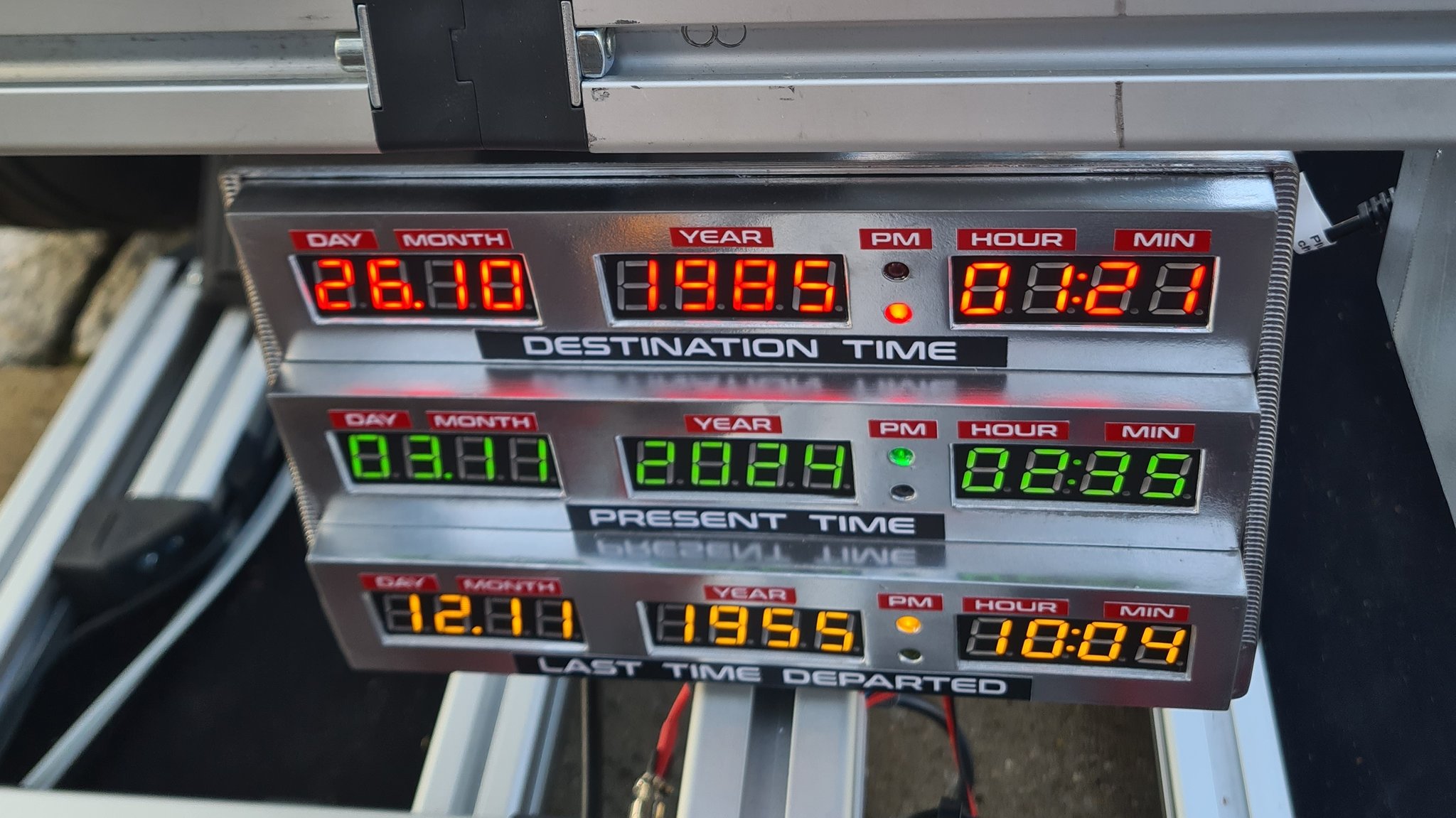

Die Zeittafel des DeLorean – aus dem Drucker.

"Also es ist mehr Arbeit als man denkt", ergänzt er und meint damit nicht nur das Basteln. Die Modelle könne man sich schließlich nicht einfach aus dem Netz laden. "Man muss sich erstmal die Originalfotos anschauen vom Film: Wie sieht das Ganze hier aus, wie muss ich da verändern, dass es hier ran passt, dass es hier beispielsweise so gekrümmt ist."

Bausatzteile und Motorsportschrott

Doch damit aus den ganzen Teilen auch ein Auto werden konnte, musste Jan Wittholz erstmal den Rahmen für das legendäre Film-Auto bauen. Dafür verwendete er Rohrprofile einer niederländischen Firma, die Bausätze für kleine Autos zum Selberbauen vertreibt. Der Rest besteht aus Schrottteilen vom Motorsport und eben aus dem 3D-Drucker, vor allem das "Blinkwerk" oder auch der "Mr. Fusion", der im Film aus Bananenschalen und Bier Treibstoff erzeugt, wie "Zurück in die Zukunft"-Fan Wittholz sagt.

In Zukunft: Ausstellungsstück auf Messen

Fahren kann das Modell natürlich auch – Jans zehnjährige Tochter Nelly passt gerade noch hinters Steuer. Nur 9.000 Originale wurden von dem Kultauto der 80er gebaut, das durch die "Zurück in die Zukunft"-Reihe um Michael J. Fox alias Marty McFly und den exzentrischen Wissenschaftler Doc Brown erst Berühmtheit erlangte. Im Film baut Doc Brown den DeLorean zur Zeitmaschine um und sorgt damit für einigen Ärger.

In Deutschland soll es noch etwa 300 Originale geben. Statt auf die Straße fährt der DeLorean aus dem Drucker künftig aber auf Messen – als Ausstellungsstück für den Hersteller der verbauten Rohrprofile.

Detailgetreu nachgebaut - der DeLorean aus "Zurück in die Zukunft".

Das ist die Europäische Perspektive bei BR24.

"Hier ist Bayern": Der BR24 Newsletter informiert Sie immer montags bis freitags zum Feierabend über das Wichtigste vom Tag auf einen Blick – kompakt und direkt in Ihrem privaten Postfach. Hier geht’s zur Anmeldung!